橡膠這種彈性極佳的材料,廣泛應用於密封墊片、減震片、緩衝結構中,但「彈性太好」反而成了加工上的大麻煩。傳統刀模容易變形,雷射則會燒焦邊緣,造成產品不良率升高、小量試作成本高昂。

許多設計師、工程師在產品開發初期便被卡在「橡膠打樣」這一關,不僅耗時、還得付出高昂模具費。針對這些問題,朝安科使用 ZUND 切割技術,專門處理高彈性材料如橡膠、泡棉、EVA 等,讓開發流程更快、更準、更省錢。

橡膠材料的特性與加工挑戰

橡膠是一種廣泛應用於密封、減震、緩衝等領域的重要材料,依照配方不同具有多種變化,以下是幾種常見的橡膠材料:

- 天然橡膠 (NR):彈性極佳、耐磨耗,常用於避震元件。

- 矽膠 (Silicone Rubber):耐高溫、耐老化,常見於醫療、食品等領域。

- 丁晴橡膠 (NBR):耐油性佳,常用於汽機車零件、油封。

- EPDM:耐候性、耐臭氧佳,常用於戶外設備、汽車門條。

- SBR (苯乙烯-丁二烯橡膠):成本低、耐磨性良好,適用於工業墊片等應用。

橡膠的物理特性與加工困難

橡膠具有高度彈性,能夠在受力後迅速回彈至原狀,這樣的特性雖然對產品性能有利,卻也為加工帶來挑戰:

- 高彈性、易變形:加工時容易產生位移、變形,造成切割誤差。

- 易回彈:切割刀具難以保持穩定接觸,容易導致邊緣毛邊或不平整。

- 易吸熱與焦化:尤其是矽膠與黑色橡膠在雷射切割時容易焦黑,影響成品外觀與尺寸精度。

傳統加工方式的限制

- 刀模加工:橡膠的軟性會讓刀模容易彎曲變形,導致尺寸不穩。

- 雷射切割:受熱易焦,尤其難以處理較厚或含碳填料的橡膠。

- CNC加工:不適合軟性材料,加工過程中橡膠會因壓力而變形,無法穩定去除材料。

因此,朝安科技採用 ZUND 高速切割技術,透過震動刀、斜切刀等專業刀具模組,克服上述加工限制,實現高精度、高效率的小量打樣與量產切割服務。

ZUND 切割橡膠的優勢:精度、效率、彈性兼具

針對橡膠這類難以穩定加工的材料,傳統刀模與雷射方式往往無法兼顧「高精度」與「邊緣品質」。朝安科技導入瑞士 ZUND 數位平面切割系統,搭配 專業震動刀模組(EOT)、斜切刀(KCT) 等模組化刀具,有效突破傳統加工瓶頸。

1. 無須開模、低成本試樣

ZUND 採用數位刀路控制,搭配 CAD 檔案直接輸出,即可省去傳統開模時間與費用,特別適合開發初期的小量打樣與多樣少量生產。

2. 精細輪廓切割,避免焦邊與毛邊

透過「刀具實體切割」技術,不需高溫、無煙塵、無焦黑,能乾淨俐落地處理橡膠邊緣,不影響接下來的貼合、封裝或組裝步驟。

3. 切割厚度與速度兼顧

ZUND 支援最高至 1100g 壓力的刀具模組,對於 1–3mm 的橡膠材料切割精準度高,即使厚料或有強回彈特性的橡膠,也能穩定切穿不變形。

4. 支援多種橡膠材質切換

只需更換刀具模組,即可輕鬆處理天然橡膠、矽膠、丁晴橡膠(NBR)、EPDM、SBR 等不同材質,無需重新設置刀模或重新調機,節省大量時間與資源。

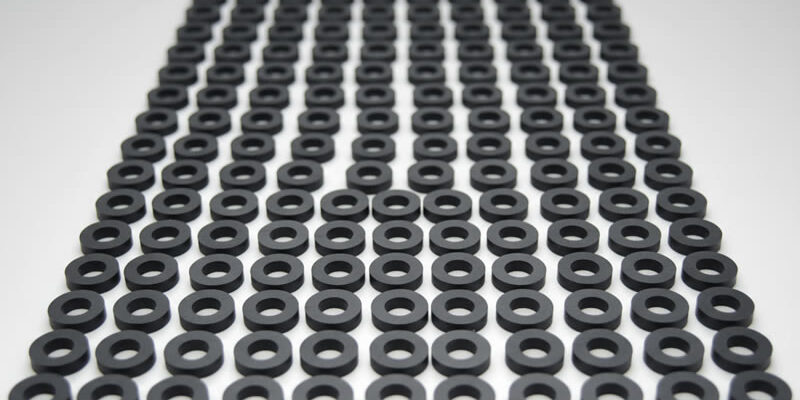

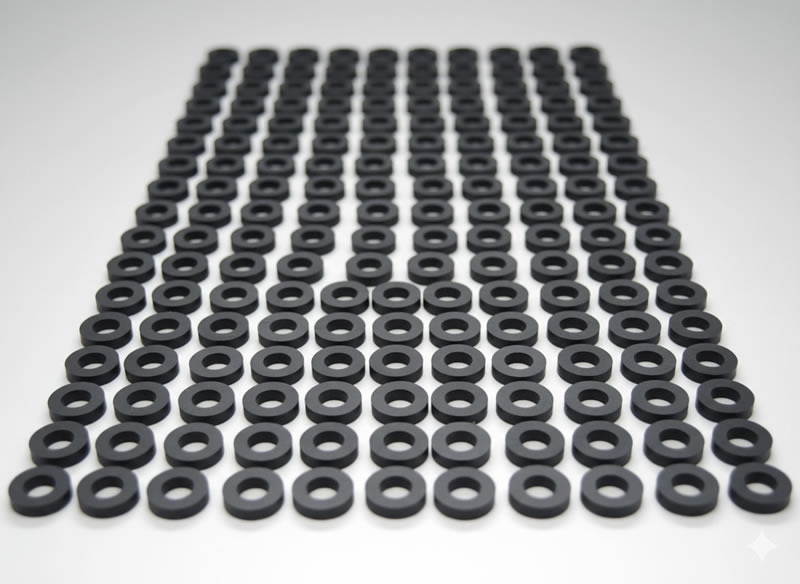

實際案例分享:高彈性油封墊片的精密切割

背景需求:工業客戶委託開發專用墊片

某工業設備製造商,需為自家機械設計一批 高密合度的油封墊片,材質為 2mm 厚的丁晴橡膠(NBR)。過去使用傳統刀模加工時,常因為材料回彈造成邊緣撕裂,或是開模時間過長,導致開發進度延誤。

解決方案:導入 ZUND 數位切割系統

朝安科技接手專案後,導入 ZUND 切割平台搭配 EOT 模組與自動進料系統,將客戶提供的 CAD 圖面轉為精密刀路。透過可程式控制的下壓壓力與切割速度,精確切出墊片外型與內孔,完全無毛邊、無拉裂現象。

實作成果:

- 打樣交期縮短 70%:從原本 5 天縮短至 1.5 天內交付首批樣品。

- 尺寸精度提升至 ±0.2mm,符合密封件標準。

- 量產轉換無需重製模具,僅優化刀路即可直接出貨 1000+ 件。

從打樣到量產,讓橡膠加工更有效率

橡膠材質彈性高、形變大,過去一直是難以精準加工的材料。但隨著數位切割技術的進化,朝安科技運用 ZUND 切割系統,不僅大幅解決傳統加工的誤差與限制,還能提供快速打樣、靈活小量生產的解決方案。

不論您是開發油封墊片、機械緩衝結構,或是客製化橡膠零件,我們都能根據您的圖檔、需求與材料特性,提供專業建議、打樣試作、批量代工一條龍服務,讓開發更快、製程更穩、成本更優。