為什麼選擇壓克力作為治具材料?

在各式自動化設備與加工平台中,「治具」是確保工件精準定位與重複加工品質的核心元件。

隨著客製化生產與小量快速打樣需求興起,治具不僅要「精」,更要「快」、「好做」、「好改」。而在眾多材料中,壓克力(Acrylic)成為許多製造業者的首選材料,並非偶然。

✅ 壓克力的三大關鍵特性:

-

透明性佳:可視穿透性高,適合用於光學檢測、感測器對位與手動組裝流程,提升作業效率與準確率。

-

剛性穩定:具有良好的尺寸穩定性與結構支撐力,能在治具使用過程中維持形狀不變形,耐用度佳。

-

易於加工:材料可塑性高,適合 CNC、雷射、數位切割等多種加工方式,特別利於複雜形狀與細部輪廓製作。

🔍 相較於金屬或木材的優勢:

-

重量輕:搬運、安裝快速,不會對工作平台造成額外負荷。

-

不導電:天然絕緣特性,使其廣泛應用於電子零件定位、感測器基座等防靜電場合。

-

成本相對低:相較於鋁、銅等金屬材料,壓克力在材料與加工成本上具明顯優勢,更適合快速開發與頻繁修改的場景。

🧰 常見壓克力治具應用場景:

-

📏 自動化產線定位治具:輔助機械手臂或夾治設備快速對位、固定。

-

🔦 雷射切割或雕刻平台夾治:維持工件平整與穩固,提升加工精度。

-

🔍 光學元件裝配用治具:透光需求高、需精準觀測與對位的應用。

壓克力治具製作常見加工難題

雖然壓克力具備眾多加工與應用上的優勢,但在實際製作過程中,仍存在不少技術挑戰。近期,一間國內知名的半導體設備商就曾委託朝安科技協助製作一批光學檢測定位治具,指定使用壓克力材料,需搭配精密孔位與極窄公差結構。

⚠️ 傳統加工難以克服的幾大痛點:

-

邊角破裂或微裂紋

壓克力在薄板狀態下容易因局部應力集中而產生微裂,尤其在細小孔洞或尖角處更為明顯。 -

毛邊與熔邊問題

雷射加工雖然速度快,但高熱切割常會造成邊緣熔融、發黃,甚至焦黑,不僅影響美觀,還可能干擾光學設備使用。 -

尺寸誤差與重工率高

在需要 ±0.1mm 精度等級的半導體應用中,CNC 加工在微小特徵處穩定性不足,常導致多件重工,延誤交期。 -

加工彈性低,打樣修改困難

使用刀模或 CNC 模板的方式進行治具製作,面對設計圖變更或急單打樣,通常需等待數日甚至重開模具,無法滿足快速研發流程的節奏。

這家半導體公司表示:「我們不只要透明、精準,更要能快速修改設計,不能再被傳統刀模或打樣時間綁死。」

正是這些痛點,讓他們轉向尋求 朝安科技的數位切割解決方案。

為什麼傳統加工無法滿足現代壓克力治具需求?

在高科技製造產業,治具不只是輔助工具,更是精密製程中的一環。然而,許多廠商仍仰賴傳統的 CNC、雷射或手動切割進行壓克力加工,這些方法在應對複雜幾何形狀、高密度孔位或快速打樣時,已逐漸顯露出瓶頸:

-

CNC 加工

處理小孔或細長結構時需換小刀具,不僅切削時間長、刀具易斷,還易產生崩角或變形,加工效率與良率雙雙下降。 -

雷射切割

適用於大面積直線切割,但在處理薄壓克力板時容易產生熱熔現象,導致邊緣焦黑、發黃,對需要光學對位的治具極為不利。 -

手工或刀模裁切

精度不穩且一致性差,僅適合粗胚製作。更重要的是,刀模開發需數天時間與額外費用,難以滿足現代製造流程中「圖面當天改、當天打樣」的速度需求。

因此,傳統加工方式難以滿足現今治具製作的三大核心需求:「高精度、短交期、快速迭代」。這正是該半導體公司選擇與朝安科技合作的關鍵理由。

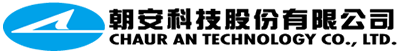

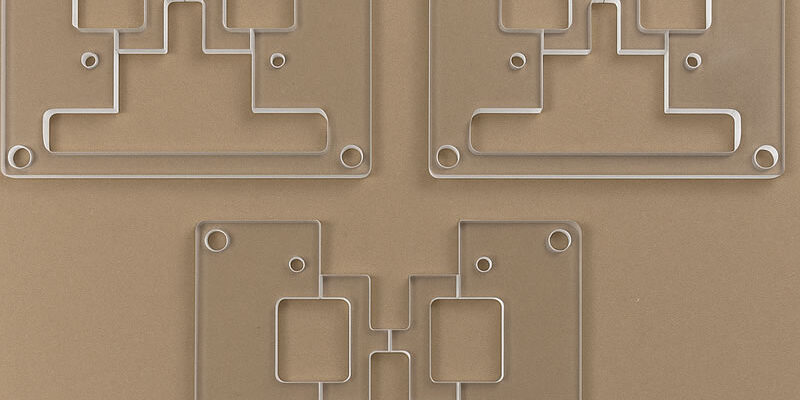

壓克力治具成品展示

朝安科技運用Zünd 數位切割後,便快速生產出他們的所需要的壓克力治具:

✅ ±0.1mm 精度切割,尺寸穩定,不需反覆試模

✅ 無需開模、直接切割 CAD 檔,從圖面到成品僅需半天

✅ 自動排版系統,材料利用率提升 30%,有效節省壓克力成本

✅ 後續追加訂單時,可即時重複切割、無需重新備料與設定

該公司製程主管在回訪中表示:「Zünd 的切割精度超乎預期,而且不需要我們另外再投資刀模。這對我們這類快速變動又強調精密的應用來說,是關鍵優勢。」

需要精密壓克力治具?讓我們幫你打造專屬解決方案!

在製程要求越來越嚴謹的時代,選對加工夥伴就是提升效率與品質的關鍵。朝安科技專精於壓克力治具製作,搭配 Zünd 數位切割技術,無論是快速打樣還是量產需求,都能精準達成!

立即聯絡我們,讓您的製程更穩定、更有效率!