在無人機與空拍機產業中,「輕量化」與「高強度」是影響續航力與飛行穩定性的兩大核心關鍵,而碳纖維正是兼具這兩項優勢的理想材料。它的密度僅為鋼材的四分之一,卻具備超越鋁合金的拉伸強度,能有效減輕機體重量,延長電池續航時間,並提升載重表現。

此外,碳纖維擁有極低的熱膨脹係數,即使在日夜溫差劇烈變化的戶外環境下,仍能保持零件形變最小化,確保飛行結構穩定。其出色的抗腐蝕與耐震性能,也使其成為戶外長時間操作的空拍機不可或缺的核心材料。

因此,無論是機臂、雲台支架、槳葉護圈,還是結構連結件,越來越多專業製造商與開發者都選擇以碳纖維進行零件開發與打樣,為飛行安全與性能保駕護航。

空拍機開發對「快速打樣」的迫切需求

在空拍機產品的開發流程中,設計優化與功能驗證往往需要經歷多次迭代。尤其針對結構零件,設計師可能會針對強度、重量、配線空間等細節進行不斷微調。這時若仰賴傳統模具開發,不僅費用高昂,交期更可能延誤整體開發時程。

許多客戶反映:「從設計圖到第一批實體零件,我們需要在 1~2 天內完成,否則團隊的研發節奏會被打斷。」這就是為什麼「快速打樣」已成為現代空拍機開發中的標配需求,越快拿到實體件,越能及早發現問題、調整設計,搶得市場先機。

針對這類高頻率、低數量、多變更的開發需求,傳統加工方式明顯無法因應,這也促使更多開發團隊轉向更彈性、效率更高的數位切割與CNC精密加工解決方案。

為何選擇碳纖維作為空拍機零件材料?

碳纖維(Carbon Fiber)因其高強度、超輕量的特性,成為空拍機結構件的理想選擇。無論是機臂、機身骨架、螺旋槳固定座或雲台支架,碳纖維都能提供優異的抗拉強度與剛性,同時維持飛行所需的輕量化標準。

然而,碳纖維的加工卻不是那麼容易——材質堅硬、纖維層易碎裂、邊緣易毛邊,對加工設備與技術要求極高。一旦加工不當,不僅造成材料浪費,也可能讓結構件在實際應用中產生應力集中、翹曲變形等問題。

因此,如何「精準」「穩定」「高效」地加工碳纖維零件,是空拍機開發過程中非常關鍵的一環。

朝安科技的加工解決方案:精密碳纖維切割的理想選擇

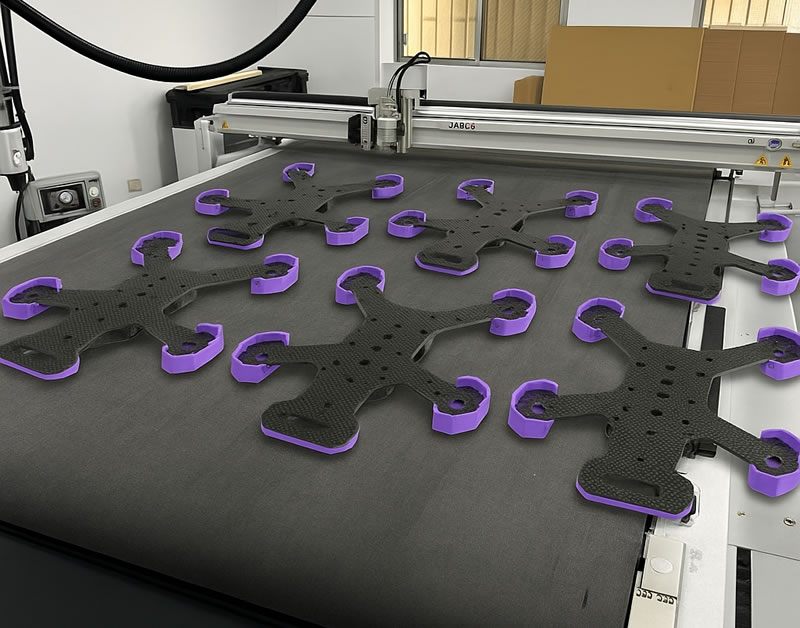

面對碳纖維材料難加工、易毛邊、破損率高的問題,朝安科技引進 Zünd 數位切割機,為精密零件加工提供專業解方。透過高速振動刀與冷切技術,Zünd 不僅能穩定切穿層壓碳纖維板,還能避免傳統加工方式產生的熱熔變形或碎裂問題。

此外,搭配 CAD 檔案快速導入與智慧化排版系統,可實現:

-

±0.1mm 的高精度切割,滿足機構零件對公差的嚴格要求

-

多件同時切割,效率提升 50%,加快打樣與量產流程

-

材料利用率提高 20~30%,大幅減少成本浪費

-

無需刀模製作,可靈活支援少量多樣、多次修改的專案需求

對於講求效率與品質並重的空拍機開發團隊而言,Zünd 快速做相關零件的速度就非常重要了。

實際案例分享:從設計圖到實體件的高速實現

一間專注於空拍機開發的創新團隊,過去常因碳纖維零件難以快速打樣,導致整體開發週期拉長。尤其是機身機翼、尾部,以及內部支架與裝配孔位的精度要求極高,任何切割誤差都會影響整體組裝與飛行穩定性。

導入朝安科技的 Zünd 數位切割服務後,該團隊成功在短短 1 天內完成 6 組機身與機翼樣品製作,相較於以往使用 CNC 加工需等待 3~5 天、且報廢率高的情況大幅改善。

實際成果包括:

-

機翼邊緣切割光滑無毛邊,免除後續打磨工序

-

複雜尾部結構孔位誤差控制在 ±0.1mm 內

-

一次排版同時加工 10 件,打樣時間縮短 60%

-

材料損耗降低 25%,節省碳纖維板材成本

透過這次合作,該團隊不僅提高了設計驗證效率,更能迅速回應市場變化、推出新型號空拍機。

讓您的碳纖維打樣更快速、更精準

碳纖維因其輕量、高強度與耐腐蝕等特性,已成為空拍機、航太、運動器材等高階應用不可或缺的材料。然而,若缺乏適當的加工技術與設備,便容易陷入打樣周期長、切割誤差大、成本居高不下的困境。

朝安科技運用 Zünd 數位切割系統,為客戶提供高效率、低誤差、支援多材質的客製化加工解決方案。無論是少量多樣,還是快速試作,我們都能精準滿足您的需求。

📩 現在就聯繫朝安科技,讓碳纖維加工變得輕鬆、靈活又高效!

📞 立即預約諮詢,開啟高精度打樣與生產的第一步。