在電子零組件、光學模組、自動化設備等產業中,治具不只是定位的輔助工具,更是整條產線穩定與良率的守門人。而當治具製作的公差要求拉近至 ±0.1mm 時,材料的選擇與加工技術,便成為能否達成精度標準的關鍵。

其中,壓克力憑藉其優異的透明度、穩定剛性與絕緣特性,已成為眾多高階製造業的首選治具材料。然而,透明脆性材質在傳統加工中常出現邊緣崩裂、尺寸誤差大、成品不一等問題,讓精密加工始終難以穩定量產。

本篇文章將分享朝安科技透過 Zünd 數位切割機,成功完成一批 ±0.1mm 精度的壓克力定位治具,從圖面到成品僅用半天,大幅縮短打樣交期,並提升良率與一致性。

光電設備製造商的壓克力治具難題

這次測試的壓克力治具是屬於光學模組與影像感測器封裝的設備。由於產品尺寸越趨精密,其生產線上的定位治具,需具備高透明度以配合光學對位,同時還要求**±0.1mm 的極小公差**來確保模組組裝精度。

一般加工實務操作中會遇到以下困擾:

-

治具邊緣崩角或爆裂:加工過程中稍有誤差,壓克力即出現不可逆的細裂痕,導致良率低落。

-

尺寸穩定性差,難以統一規格:同一批治具切出來每片略有誤差,造成組裝設備反覆調整,影響產線效率。

-

打樣速度慢、無法快速修改設計:每一次設計變更都需重製刀模或重新調整 CNC 程式碼,平均耗時超過 3 天。

朝安科技的壓克力治具切割解決方案:精度、速度、穩定性一次到位

朝安科技啟用 Zünd 數位切割系統,搭配壓克力專用刀具與真空吸附平台,即可打造一套 無需刀模、即切即用 的高精度治具加工流程,成功化解原本受限於傳統加工的種種瓶頸。

以下是 Zünd 系統在此次專案中展現的關鍵優勢:

✅ 冷切技術,有效避免熔邊與爆裂

Zünd 採用 非熱式刀具切割,搭配高速振動刀模,能在不加熱的情況下完成壓克力切割,徹底避免雷射加工常見的焦黃、熱變形與邊角炸裂問題,讓治具成品邊緣乾淨、俐落、無需後處理。

✅ ±0.1mm 精密公差,對應高階製程需求

數位控制系統搭配真空吸附平台,使材料在切割過程中完全不移動,即使是細孔、導角、複雜輪廓,也能精準還原設計圖形,輕鬆達到 ±0.1mm 的尺寸要求,是一般 CNC 或手工切割難以達成的標準。

✅ 無須刀模,快速打樣、即改即切

傳統加工須依賴治具刀模或機械參數調整,不僅耗時、還限制設計彈性。而 Zünd 支援直接匯入 CAD、DXF、AI 等格式圖檔,設計一修改,馬上就能重新切割,極適合研發打樣、小量客製與短交期任務。

✅ 材料利用率大幅提升

搭配智慧化排版與吸附平台,Zünd 可自動最佳化每片壓克力的排料路徑,減少邊料與浪費,讓每一塊材料都發揮最大價值。

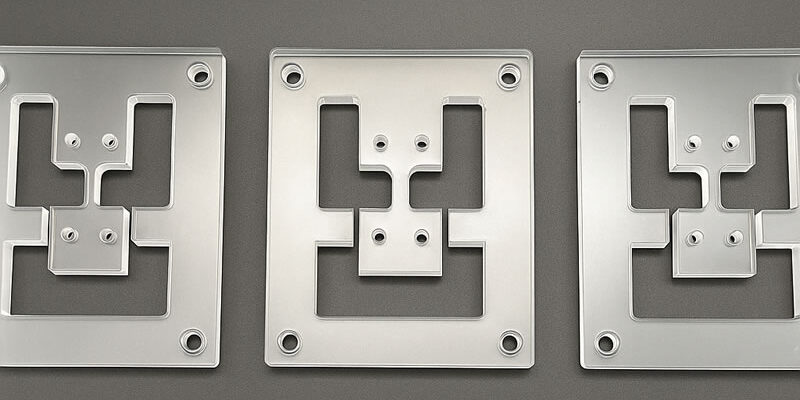

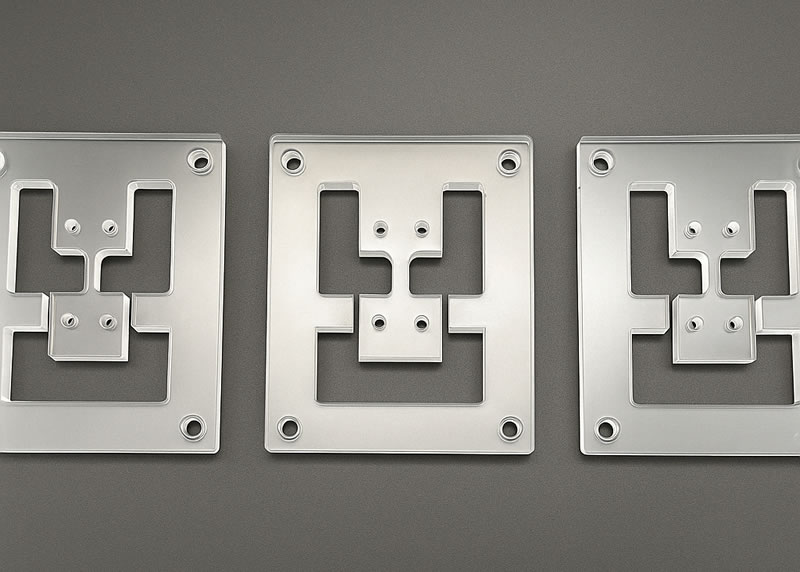

壓克力治具成品展示

在本次試驗中,壓克力治具包含8個小孔,孔徑最小僅為 Ø2.0mm,排列密集且位置公差要求不得超出 ±0.1mm。

這對傳統 CNC 加工而言是極高門檻,因刀具會因震動產生偏移,或在壓克力上造成微裂,導致孔徑不圓或變形。

透過 Zünd 數位切割機的非熱式高頻振動刀具與真空固定平台,朝安科技成功切出:

-

每個孔徑誤差控制在 ±0.05mm 以內,圓度一致、邊緣乾淨

-

全片孔位重複精度達 99.8%,無需後續修孔或手工補修

-

一次切割完成所有細孔與外框,無需多次定位或換刀

壓克力治具,不只是加工,更是精度與效率的整合實力

在精密製造的世界裡,一個治具的公差差異,就可能成為整條產線效率與良率的關鍵差異。朝安科技深知現代製造對「精準」、「彈性」與「速度」的高度要求,因此持續導入與優化 Zünd 數位切割系統,專門處理如壓克力這類高需求、高挑戰性材料的應用場景。

本次案例顯示,不論是微小孔徑的穩定度、多孔高密度排版的複雜結構,或是快速打樣的急單需求,Zünd 的數位切割技術都能精準對應,讓壓克力治具製作真正從傳統加工中解放出來,邁向高精度、自動化、即時化的新製造模式。

想要解決治具製作的難題嗎?

提供設計圖,我們幫你試切

想現場看實機?歡迎預約參觀

📞 立即聯絡朝安科技,開啟高精度切割的第一步!